В регионах, где единственным доступным источником тепла являются уголь и дрова, долгое время самым распространённым видом отопительного оборудования были твердотопливные котлы. Тот, кто когда-либо жил в доме с таким отоплением, знает насколько это неудобно. Конечно, всегда можно установить электрический нагревательный прибор, но отапливать здание при помощи электроэнергии достаточно дорого. К счастью, в последние годы появились пиролизные котлы, которые работают на дровах или прессованных топливных брикетах. В качестве «пищи» для такого агрегата подойдут и всевозможные отходы кусковой древесины. Стоимость этого оборудования достаточно высока, но ведь можно изготовить пиролизный котел своими руками. Таким образом, вы не только существенно сэкономите, но и получите устройство с необходимыми вам характеристиками.

Принцип работы такого котла основан на пиролизном сжигании топлива. Этот процесс нередко называют сухой перегонкой. Дело в том, что при температуре 200–800°С в условиях некоторого недостатка кислорода сухое дерево разлагается на твердый остаток или древесный кокс и пиролизный газ. Затем полученный газ смешивается с кислородом, что при достаточно высокой температуре активизирует процесс горения.

При этом пиролизный газ взаимодействует с углеродом, в результате чего дым, выходящий из котла, практически не содержит вредных химических соединений. Твердая часть древесины тоже сгорает, выделяя определенное количество тепловой энергии. Необходимо отметить, что процесс пиролиза является экзотермическим, то есть сопровождается выделением тепла, которое расходуется на подогрев и дополнительную просушку подаваемоготоплива и воздуха.

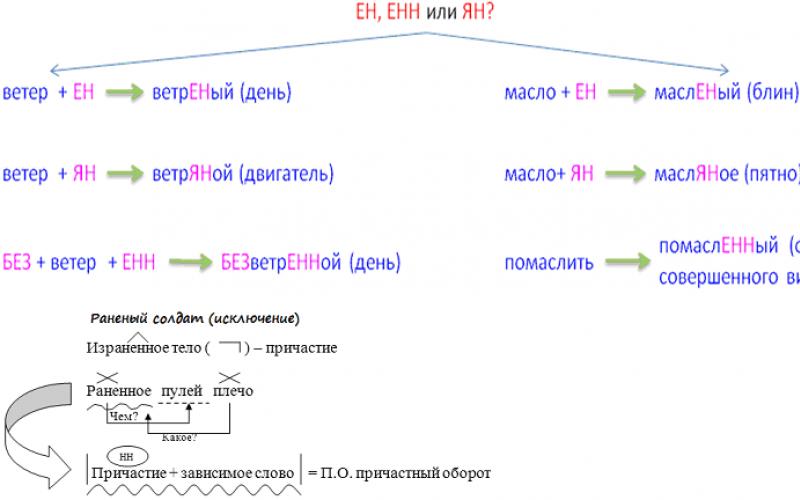

Преимущества и недостатки этого оборудования

Итак, достоинства:

- Способность длительное время поддерживать необходимую температуру теплоносителя в автономном режиме. Это возможно благодаря увеличенному объему загрузочной камеры и более высокому КПД.

- Низкое содержание канцерогенных веществ в продуктах горения.

- Возможность утилизировать некоторые отходы, такие как резина, ДСП, ДВП или полимеры.

Но все бы ничего, если бы не было и недостатков:

- Высокая стоимость котла, значительно снизить которую можно взявшись за его изготовление самостоятельно.

- Большие габариты.

- Требовательность к топливу. Очень важно использовать сухую древесину. При закладке в котел топлива повышенной влажности процесс пиролиза становится невозможным, КПД резко падает, а значительная часть тепловой энергии выходит с паром и продуктами горения.

- Энергозависимость. Для нормальной работы такого оборудования важно подключение к электросети. Это обусловлено тем, что в котел должен быть вмонтирован небольшой вентилятор, который поддерживает принудительную тягу.

Классическое устройство пиролизного котла

Основной конструктивной особенностью этого вида отопительного оборудования является наличие двух камер сгорания. Это необходимо для качественного использования процесса пиролиза.

Схема устройства самого обычного «ненавороченного» варианта (клик для увеличения)

Первая камера или камера загрузки предназначена именно для пиролиза топлива. Процесс возможен только принизком содержании кислорода. Именно здесь дрова разделяются на сухой остаток и газы. Далее газы попадают во вторую камеру, куда принудительно подается вторичный воздух, что способствует улучшению процесса горения.

Камеры разделены колосником, на который уложены брикеты. Еще одной технологической особенностью такого котла является верхнее дутьё. Из-за повышенного аэродинамического сопротивления в топке в приборах обычно применяется принудительная тяга. Она может быть реализована за счет дымососа или дутьевого вентилятора.

Сколько необходимо денег для сборки?

Процесс самостоятельного изготовления пиролизного котла нельзя назвать ни простым, ни очень дешевым. Так что прежде чем приниматься за работу стоит внимательно изучить всю доступную информацию и честно оценить собственные навыки и силы. Но если вы все же решитесь на это непростое дело, сэкономить можно до 2000 у. е.

Инструменты, которые понадобятся

- Сварочный аппарат (электрический). Желательно что бы он был постоянного тока.

- Электродрель.

- Большая углошлифовальная машинка (под круг Ø230). Желательна так же машинка под круг Ø125, но без нее вполне можно обойтись.

Необходимые расходные материалы

- Листовой металл толщиной 4 мм – 7,5 м2. В целях экономии можно сделать внутренние детали котла из четырехмиллиметрового листа, а корпус из 3 мм.

- Труба диаметром 57 мм с толщиной стенки 3,5 мм – 7-8 м.

- Труба диаметром 159 мм с толщиной стенки — 4,5 мм – 0, 5 м

- Огнеупорный кирпич – 12-15 шт

- Труба диаметром 32 мм с толщиной стенки 3.2 мм — 1 м.п.

- Профтруба 60×30 с толщиной стенки 2 мм – 1,5 м.п.

- Полоса стальная, шириной 20 мм и толщиной 4мм — 7,5 м.п.

- Профтруба 80×40 с толщиной стенки 2 мм — 1 м.п.

- Полоса стальная, шириной 30мм и толщиной 4 мм — 1,5 м.п.

- 5 пачек электродов

- Полоса стальная, шириной 80 мм и толщиной 5 — 1 м.п.

- 10 отрезных кругов диаметром 230 мм

- 5 шлифовальных кругов диаметром 125 мм

- Дутьевой вентилятор

- Датчик температуры

Вот собственно и все. Конечно, в процессе работы может выясниться, что не хватает каких-то мелочей, но это существенно не повлияет ни на цену котла, ни на скорость его изготовления.

Полная рабочая схема для сборки

Безусловно, прежде чем приступить к самостоятельной сборке такого серьезного оборудования как отопительный котел, любому мастеру необходимо составить детальную схему будущего агрегата. Не стоит делать этого «с нуля» (если вы не инженер-теплотехник с большим опытом работы), лучше взять готовую схему и немного изменить ее в зависимости от ваших требований. Принципиальную схему достаточно легко отыскать в сети. Вот одна из них.

Пример чертежа пиролизного котла на 40кВт

A – контроллер контура котла; B – дверца загрузки; C – крышка зольника; D — дымосос; E – муфта для датчика температурного предохранителя радиусом ½ дюйма; F – патрубок для аварийной линии (при помощи тройника в подающей магистрали необходимо установить предохранительный клапан, который входит в комплект группы безопасности); G – подающая магистраль контура котла KV; H – подвод холодной воды в защитный теплообменник R 3/4; K – подвод горячей воды в защитный теплообменник R 3/4; L – обратная магистраль контура котла KR; M – расширительный бак и патрубок опорожнения.

Готовый корпус пиролизного котла изнутри (пояснения красным шрифтом)

Это схема пиролизного котла Беляева, мощностью 40 кВт. Безусловно, при наличии некоторых инженерных навыков вы можете несколько изменить его конструкцию, но делать это необходимо так, чтобы размер внутренней камеры остался прежним или изменился незначительно.

Важно! Во время пробного запуска самодельного пиролизного котла важно определить его КПД. Проще всего сделать это по состоянию дыма, идущего из трубы. Если дым не имеет запаха угарного газа – КПД вашего котла достаточно высок. Производить проверку необходимо на всем диапазоне рабочих мощностей.

Многие пиролизные котлы предусматривают использование в качестве теплоносителя не воды, а воздуха. В этом случае подача горячего воздуха ведется по трубам, а обратный приток – самотеком по полу. Такой выбор имеет ряд преимуществ. Особенно удобна подобная система отопления в загородных домах, где хозяева бываю только «наездами». Это обусловлено отсутствием риска «размораживания» системы. Да и обеспечивать герметичность труб не нужно.

Установка и требования противопожарной безопасности

Когда котел готов, важно правильно установить его. И речь здесь пойдет не столько о технической стороне вопроса, сколько о правилах противопожарной безопасности. Несоблюдение этих правил повлечет за собой не только значительные штрафы, но и поставит под угрозу здоровье или даже жизнь вашей семьи.

- Отопительное оборудование такого типа необходимо устанавливать в нежилом помещении – котельной.

- Основание под котлом должно быть изготовлено из кирпича или бетона.

- Перед камерами топок должен быть уложен лист металла толщиной 1,5-2 мм.

- Расстояние от стен или предметов мебели до корпуса котла должно составлять не менее 20см.

- В помещении должно быть вентиляционное отверстие площадью не менее 100 см2. Это обусловлено тем, что процесс горения требует постоянного притока свежего воздуха.

Важно! Утеплите дымоход фольгированной минеральной ватой. Дело в том, что охлаждение газов в стволе дымохода приведет к образованию на его стенках конденсата и дегтя, что отрицательно повлияет на его сохранность.

Пиролизная печь как альтернатива котлу

Многие умельцы утверждают, что изготовление такого котла мощностью менее 15 кВт не имеет смысла. А как же быть владельцам маленьких дачных домиков, площадь которых не предусматривает более мощного отопительного оборудования? Возможно, стоит обратить внимание на пиролизную печь. Она во многом напоминаетпиролизный котел — принцип работы такой печи основан на тех же свойствах горения древесины.

Внутренности пиролизной печи (клик для увеличения)

Для изготовления такой печи вам понадобится:

- Керамический кирпич – 400 шт.

- Шамотный кирпич – 100 шт.

- Стальной лист толщиной 4 мм и размером 6х1,5 метра.

- Вентилятор наддува.

- Чугунные колосники – 3 шт.

- Рычажный терморегулятор.

- Дверцы для топочной камеры и поддувала.

Из этих материалов у вас получится печь, мощностью до 25 кВт. Ее будет вполне достаточно для отопления дачного домика, площадью около 60 м2. Если даже этой мощности для вас много, достаточно уменьшить габариты печи.

Видео создания самодельного котла на ВИДЕО

Основной причиной отказа большинства жителей городов и сел от дровяных котлов в пользу газового отопления является длительный период автономной работы последнего. В погоне за удобством мы порой теряем нечто важное, на что долго не обращаем внимания. Тот, кто жил в доме с дровяным отоплением никогда не забудет особого тепла, исходящего от печки, и потрескивания поленьев. Такие мелочи особенно актуальны на даче, куда большинство из нас приезжает в поисках покоя, уединения и общения с природой.

На значительной территории России дрова по-прежнему самый доступный вид топлива и многие отапливаются дровяными котлами. Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Принцип работы пиролизного котла

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Из-за особенностей процесса горения (выделения большого количества газов) такие установки называют еще газогенераторными котлами.

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

На что обратить внимание при изготовлении

Если вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, должны быть высшего качества.

Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Если самодельный пиролизный котел собираетесь делать на естественной тяге, автоматика может быть простейшей — энергонезависимой. При наличии вентилятора наддува для подачи воздуха в току, нужны уже более серьезные (и дорогие) устройства, а они питаются от сети 220 В. Работа котла такого типа без автоматики опасна, потому необходим источник бесперебойного питания, который обеспечит работу вентилятора и автоматики на 10-12 часов — время прогорания закладки.

Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить.

Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег.

Видео-проект пиролизного кола, процесс сборки

<

На сегодняшний день в России огромное количество населенных пунктов, где отсутствует магистральный газопровод, поэтому приходится отапливать помещения электричеством или доступным твердым топливом. Конечно, последний вариант гораздо более экономный, но при этом очень трудоемкий. Приходится постоянно контролировать количество топлива в котле, следить, чтобы не прогорел, чтобы не пришлось растапливать заново. Выходом из такой ситуации являются пиролизные котлы, которые также работают на твердом топливе, но при этом оптимизирован процесс горения. Стоимость такого котла выше, чем у обычного, но его вполне можно изготовить самостоятельно. Мы расскажем, как сделать пиролизный котел своими руками, чертежи и принцип работы, приведем рекомендации специалистов и видео-уроки.

Принцип работы

Оценить преимущества пиролизных котлов невозможно без понимания общих принципов работы. И изначально, что такое пиролиз?

По сути, это разложение природных соединений при минимальном количестве воздуха. В стандартном котле дрова сгорают при температуре 900-1200°С при нормальном доступе воздуха, на одну закладку дров уходит около 3-4 часов с выделением порядка 4900 калорий тепла.

В пиролизном котле твердое топливо сгорает при меньшей - 300-850°С температуре, при этом происходит распад на следующие элементы - на твердый осадок и газ. При отсутствии кислорода в отдельной камере горючий (пиролизный газ) вступает в реакцию с углеродом и дополнительно перерабатывается, за счет чего увеличивается теплопроводность.

Таким образом, при сухой перегонке (процесс пиролиза) помимо твердого топлива дополнительно сгорает твердый осадок и одновременно с ним пиролизный газ. Все это в комплексе увеличивает время прогорания одной закладки дров до 12 часов (сравните с обычными 3-4 часами) и коэффициент полезного действия котла до 85-90% при стандартных 65-70%.

Плюсы и минусы оборудования

Любой агрегат отличается как положительными, так и отрицательными характеристиками. Для того, чтобы сделать правильный выбор, их необходимо адекватно оценить.

- поддержание определенной температуры горения в автоматическом режиме;

- увеличенное время прогорания закладки на фоне повышенного КПД котла;

- возможность использовать различные виды твердого топлива, вплоть до продуктов переработки деревообрабатывающей и сельскохозяйственной промышленности.

- большие габариты котла за счет увеличенной камеры сгорания;

- особые требования к твердому топливу - дрова должны быть совершенно сухими

При закладке топлива даже 25% влажности замедляется процесс выделения газов, что приводит к снижению температуры теплоносителя и падению эффективности.

- энергозависимость - во время работы котел потребляет электричество для работы вентилятора, создающего принудительную тягу, и автоматики;

- цена - это самый главный недостаток, который заставляет отказаться от покупки.

Именно поэтому мы предлагаем сделать пиролизный котел своими руками, чертежи и принцип работы смотрите дальше в статье.

Устройство котла

Принципиальная разница стандартного и пиролизного котла заключается в том, что в первом варианте 1 камера сгорания, а во втором - 2, между которыми пролегает колосниковая решетка, в нижней сгорают собственно топливо и твердый остаток, а в верхней - пиролизные газы. Именно такая организация топочных камер позволяет оптимизировать процесс, увеличить время сгорания топлива и максимально увеличить эффективность.

.jpg)

Процесс пиролиза возможен только при ограниченном доступе воздуха, когда топливо не горит, а фактически тлеет, выделяя большее количество газа.

К числу особенностей пиролизного котла относится и повышенное аэродинамическое сопротивление в дымоходе за счет отсутствия воздуха и реакции углерода с пиролизным газом. Принудительную тягу обеспечивает электровентилятор, собственно, именно по этой причине пиролизные котлы и относятся к категории энергозависимого оборудования.

Стоимость самодельной модели

Безусловно, основная причина, почему принимаются за изготовление пиролизного котла своими руками, ищут чертежи и принцип работы - банальная экономия. В среднем по регионам стоимость готового котла варьируется от 36 000 руб. (мощность 10 кВт, площадь 100 кв.м.) до 140 000 руб. (мощность 38 кВт, площадь 300 кв.м.). При самостоятельном изготовлении котла получается сэкономить от 500 до 1500 у.е. за счет стоимости материалов и личного труда.

Видео 1 Пиролизный котел 15-25 кВт - изготовление и испытание

В любом случае, этот вид работ нельзя назвать недорогим или легким, поэтому прежде чем решится сделать пиролизный котел своими руками, оцените свои возможности изучите все чертежи и подберите именно те материалы которые необходимо.

Как сделать пиролизный котел

Инструменты:

- электродуговая сварка и 3-4 пакета электродов;

- дрель;

- малая болгарка (круг 230).

Материалы:

|

Наименование |

Количество |

|

|

Ø 57 мм, толщина стенки 3,5 мм |

||

|

Ø 159 мм, толщина стенки 4,5 мм |

||

|

Ø 32 мм, толщина стенки 3.2 мм |

||

|

Профильная труба |

60×30 мм, толщина стенки 2 мм |

|

|

80×40 мм, толщина стенки 2 мм |

||

|

20х20, толщина стенки 2 мм |

||

|

Полоса стальная |

||

|

Шамотный кирпич |

||

|

Лист металлический |

||

|

Круги для болгарки |

||

|

Датчик температуры |

||

|

Дутьевой вентилятор |

Этот перечень не предусматривает ассортимента слесарного инструмента и некоторых вспомогательных деталей. Вполне возможно, что некоторые из них придется докупать - но в целом, даже на этом этапе можно рассчитать себестоимость котла.

Чертеж пиролизного котла (по схеме Беляева) 25-40 кВт

Если есть возможность, сделайте 3D схему внутреннего строения котла, чтобы понять основу его строения и приступить к изготовлению.

.jpg)

Процесс изготовления своими руками

Резка болгаркой никогда не даст идеально ровного среза - так может рубить металл только гильотина. Не стоит экономить на рубке металла, это может дорого обойтись.

- Приобретая металлические листы и трубы на металлобазе, заранее договоритесь о том, чтобы разрезать их на необходимые фрагменты. В дальнейшем это значительно сократит время и даст возможность получить ровные швы.

- Из двух частей начинайте собирать камеры котла - сгорания и газовую

- Когда сделаны обе камеры, к их задней части привариваете воздухоотводы и стенку. На фото для удобства канал сделан из швеллера, но также можно его сделать и из профтрубы 60х30, для чего предварительно нарежьте небольшие вентиляционные отверстия.

- В топочной камере делаете отверстие для воздушной трубы и привариваете к ней патрубок. Обратите внимание, эта труба должна быть соединена с котлом профтрубой 20х20.

- Изготовление трубчатого теплообменника - на заготовке вырезаете несколько отверстий под трубу D57 мм.

- Труба D57 мм нарезается на куски равной величины, которые после выставляются на пластину и привариваются по периметру.

- Далее теплообменник приваривается дуговой сваркой к котлу и делается дроссельная заслонка

- На камеры приваривается передняя стенка, где предварительно нарезаются 2 отверстия - для трубы входящего и выходящего воздуха

- Далее приваривается крышка и боров на место заслонки

- Собрали всю внутреннюю начинку котла, после чего необходимо болгаркой или металлической щеткой тщательно зачистить места сварки.

- Внешний кожух на котле делается из листа 4 мм и уголков

- Для того, чтобы скрепить внешний кожух с уголками, следует сделать на заготовке небольшие отверстия. Каждое из них следует приварить, чтобы лист и кожух качественно соединились

- Проверка герметичности котла с помощью воды - закройте заглушками отверстия для движения теплоносителя и наберите в него воду. Если в каком-то месте протекает, сделайте пометку, чтобы сразу переварить это место. Котел должен быть полностью герметичным

- Верхнюю крышку необходимо дополнительно утеплить

- Для регулирования работы воздушных заслонок понадобятся резьбовые шпильки

- Котел полностью закрывается внешним кожухом, а из профтрубы делается воздохоотводная труба.

- Навариваются петли и надевается дверца. Ее лучше изготовить из чугунных пластин, а для футеровки (защиты от повреждений) использовать кирпич.

- Нижняя камера также подвергается футеровке из огнеупорного кирпича - его следует нарезать и обточить так, чтобы камера плотно прилегала

- Для того, чтобы котел соответствовал заявленной мощности, заслонка в нижней камере должна отвечать определенным параметрам. При укладке кирпича обязательно его учитывайте

- На воздуховодную трубу (из профильной) наваривается дутьевой вентилятор для создания принудительной тяги в котле

- Нижняя камера также зашивается в кирпич, чтобы максимально ее обезопасить и оптимизировать процесс горения.

- Для улучшения работы котла рекомендуется сделать турбозавихрители, с одной стороны они улучшают теплопередачу, с другой - прочищают трубы от отложений.

- Перед тем, как запускать пиролизный котел, необходимо проверить, насколько герметичными получились швы по тому же принципу, как и в пункте 13 (см.выше). Но одновременно с водой, необходимо создать давление 3-4 bar. Для этого можно использовать специальный опрессовщик - при доведении давления, смотрите, насколько быстро оно падает. Если быстро - где-то протекает, ищите это место. Если стабилизировалось - все отлично.

- Обязательно установите на котел группу безопасности, куда входят манометр, аварийный клапан сброса давления и воздухоотвод. При увеличении давления свыше 3 бар, будет происходить автоматический сброс.

- Для того, чтобы максимально обезопасить работу котла и сделать его эксплуатацию беспроблемной, рекомендует установить блоком автоматики. О том, как это работает и для чего нужно такое автоматическое управление, посмотрите в видеоинструкции

Видео 2 Автоматика пиролизного котла

Первый запуск

- При первом запуске котла соедините его с дымоходом и наполните водой

- В нижнюю камеру кладете бумагу и на нее буквально 2-3 полена (много для проверки работы котла не надо), закрываете плотно камеру и открываете дроссельную дверцу. Когда включился вентилятор, поджигаете бумагу.

- Когда все дрова занялись огнем, заслонка закрывается, чтобы топливо начало тлеть («томиться»), в этот момент начинает работать пиролизный процесс

- В нижней камере контролируйте, когда загорится факел горения. Как только он загорелся, отмечайте время, за которое теплоноситель практически закипит.

- При достижении теплоносителем 100С выключайте вентилятор, факел тоже сразу погаснет.

Как видим, изготовление пиролизного котла своими руками - дорогостоящее и трудоемкое мероприятие, которое окупится только через 3-5 сезонов. Но в любом случае, это выгодно, поскольку получается сэкономить не только на материалах, но и сделать такое оборудование, которое подойдет под конкретное помещение.

Новые технологии, которые используются в обогреве частных домов, можно легко использовать в самодельных котлах.

Эффект пиролизного тления древесины позволяет увеличить время горения дров до 8 часов, а интенсивность сгорания топлива можно регулировать с помощью задвижек.

Самостоятельно изготовить пиролизный котёл не так и просто, необходимо уметь обращаться со сварочным аппаратом, дрелью, болгаркой. Но если опыт уже имеется, то собрать такое устройство самостоятельно не составит большого труда.

Принцип работы

Прежде чем приступать к изготовлению пиролизного котла необходимо разобраться в тех процессах, которые происходят внутри этого устройства.

Под воздействием высоких температур происходит разложение древесины с образованием пиролизного газа и древесного угля. Этим процессом можно управлять, не давая древесине сгорать слишком быстро. Такой эффект достигается ограничением подачи воздуха в камеру сгорания. Топливо, которое при достаточном количестве кислорода сгорело бы за 30 минут, будет тлеть в течение нескольких часов, равномерно отдавая тепло.

Мощность прибора зависит от размера его топочной камеры. Некоторые модели пиролизных котлов оснащаются водяной рубашкой, что позволяет обогревать помещения, которые удалены от комнаты, где установлен пиролизный котёл.

В качестве топлива для пиролизного котла могут быть использованы различные вещества и материалы. Высоким КПД обладает резина, но это вещество при сгорании образует большое количество сажи, поэтому производить профилактическую здесь требуется намного чаще.

Пиролизные котлы могут эксплуатироваться на гранулированном топливе. Такие приборы могут автономно работать без остановки процесса горения до нескольких суток подряд.

Этап подготовки

На подготовительном этапе важно правильно рассчитать необходимую мощность прибора , а также выбрать модель, которая будет использоваться для отопления дома.

По правилам эксплуатации данных приборов для установки пиролизного котла следует оборудовать отдельную комнату с высокими потолками, со свободным доступом воздуха, но находиться в такой комнате продолжительное время, а тем более оставаться на ночлег, не рекомендуется.

Для изготовления пиролизного котла своими руками понадобятся следующие инструменты и материалы:

- Сварочный аппарат. Лучше всего использовать устройство инверторного типа.

- Болгарка.

- Электродрель.

- Молоток.

- Отвёртки и гаечные ключи

- Газовый баллон от грузового автомобиля объёмом 175 литров.

- Сталь листовая высокоуглеродистая толщиной 5 мм.

- Труба стальная диаметром 28 мм.

- Труба стальная диаметром 112 мм.

- Маркер.

- Уголок металлический 50 * 50 мм.

- Металлическая дверца для зольника.

Кроме этого необходимо подготовить расходные материалы: электроды для сварки, наждачные круги и свёрла.

Изготовление котла

Пиролизный котёл изготавливается в такой последовательности:

- Если для изготовления прибора будет использоваться газовый баллон, бывший в употреблении, то необходимо стравить остатки газа , открутить болты, которые удерживают горловину баллона, и слить газолин. После этого газовый баллон необходимо заполнить водой и выдержать несколько дней.

- Затем болгаркой баллон распиливается поперёк немного выше сварочного шва. Таким образом, получится идеально ровный металлический цилиндр длиной более 130 см. Внутри этого цилиндра будет происходить пиролизное горение древесины, но тепло выделяемое во время этого процесса должно быть передано теплоносителю. Теплоноситель будет находиться в рубашке, которая будет “одета” на цилиндрическую камеру сгорания.

- Для изготовления рубашки необходимо вырезать из листовой стали 6 пластин: 2 прямоугольные пластины размером 60 * 60 см, и 4 пластины 120 * 60 см. В пластинах размером 60 * 60 см следует вырезать круглые отверстия ровно посередине квадрата. Диаметр этих отверстий должен равняться внешнему диаметру цилиндра, изготовленного из газового баллона.

- Чтобы отверстия идеально подходили для размещения в них пропанового баллона , следует установить на пластину обрезанную крайнюю часть баллона ровно посередине и обвести её маркером. Затем, уже по намеченному рисунку, вырезать отверстие с помощью газового резака.

- Когда изготовление отверстий в нижней и верхней грани будет закончено, из всех приготовленных ранее пластин сваривается ёмкость высотой 120 см и шириной 60 см. Грани с прорезями будут располагаться соответственно в верхней и нижней части резервуара.

- Когда рубашка для баллона будет готова, его помещают внутрь прямоугольного резервуара таким образом, чтобы был отступ от плоскости рубашки сверху около 5 см.

- Затем цилиндр тщательно приваривается к плоскости рубашки. К водяной рубашке привариваются два патрубка.

- Один в нижней части резервуара, он будет использоваться для входа охлаждённого теплоносителя , другой в верхней части рубашки, через него будет осуществляться забор нагретой жидкости. Оба патрубка имеют диаметр трубы 28 мм.

- Когда водяная рубашка будет полностью изготовлена, из металлического “блина”, который образовался при вырезании отверстий для баллона, изготавливается разграничительная пластина. Эта пластина позволит оградить горящий пиролизный газ от топлива, расположенного внутри топочной цилиндрической камеры. С одной стороны к “блину” приваривается уголок 50*50 мм.

- Уголок необходимо установить крест накрест. Таким образом, будет поддерживаться постоянный зазор между заградительной перегородкой и тлеющим топливом.

- Из верхней части баллона, которая была отпилена, изготавливается крышка , для загрузки топлива внутрь пиролизного котла, а также для отвода продуктов горения древесины в специально смонтированный для такой печи дымоход.

- Для того чтобы крышка закрывала топочный цилиндр сверху достаточно плотно необходимо к отпиленной крышке по окружности приварить полосу металла толщиной 1 мм и шириной 50 мм. В верхней части крышки делается отверстие с помощью резака и приваривается отрезок трубы диаметром 112 мм и длиной 0,5 метров.

- В нижней части баллона делается отверстие под размер дверцы зольника, которая затем . Дверца должна иметь в своей конструкции надёжное запорное устройство, исключающее самопроизвольное открытие во время работы отопительного прибора.

- Для регулировки интенсивности горения топлива рядом с дверцей зольника приваривается патрубок диаметром 28 мм , на котором нарезается резьба и устанавливается водопроводный кран с червячным запорным механизмом. Таким образом, можно будет полностью перекрыть поступление воздуха в камеру сгорания, что приведёт к уменьшению интенсивности горения дров, и этот процесс будет продолжаться не менее 8 часов.

Установка котла

- Отопительный котёл во время эксплуатации должен располагаться в вертикальном положении , поэтому к боковым углам водяной рубашки привариваются “ножки” из металлического уголка.

- Высота нижней плоскости рубашки должна быть приподнята над уровнем пола не расстояние 0,5 метра. После того как к котлу приделали “ножки” его необходимо правильно установить в отдельном помещении.

- Котёл устанавливается на ровный бетонный пол. Отопительный прибор должен быть удалён от горючих предметов на расстояние не менее 0,5 метра. Плоскость водяной рубашки не должна соприкасаться со стеной, иначе в зимнее время эффективность нагрева будет значительно снижена.

- Для удаления дыма в крыше и потолке котельной делается отверстие, в которое устанавливают жестяную трубу, которую подбирают таким образом , чтобы её внутренний диаметр был больше внешнего диаметра дымохода пиролизного котла на 5 – 10 мм. Данная труба должна быть длиной 2 метра.

- Далее дымоход состоит из жестяного отрезка трубы с внутренним диаметром , позволяющим нижней трубе свободно, но плотно входить в неё.

- Таким образом, жестяная труба является соединительным звеном между патрубком дымохода котла и трубой, которая установлена в крыше здания.

- Весь процесс загрузки дров в камеру сгорания и розжиг котла осуществляется в такой последовательности:

- Жестяная труба отодвигается вверх и фиксируется в таком положении с помощью выдвигающегося мощного неодимового магнита.

- Крышка котла снимается, и топочная камера заполняется дровами или другими горючими материалами.

- Сверху камеры следует оставить небольшое пространство для установки разделительной перегородки.

- Затем топливо поджигается, на огонь кладётся разграничитель и устанавливается крышка.

- На дымоход крышки котла надвигается жестяная труба, при этом патрубок должен полностью войти в жестяную трубу.

- Топливо будет гореть не менее 8 часов только в том случае, если будет плотно закрыта дверца зольника, а воздушный кран будет слегка приоткрыт. Можно значительно увеличить интенсивность горения, в начале каждого цикла необходимо дать возможность топливу хорошо разгореться, поэтому воздушный кран остаётся открытым в течение 10 – 15 минут. Затем воздушный кран полностью закрывается и отвинчивается на 2/3 оборота.

- После завершения полного цикла горения процесс загрузки повторяется снова. Если в нижней части котла образовалось большое количество золы, то её необходимо удалить через нижнюю дверку, которая затем снова плотно закрывается.

- В процессе пиролизного горения древесины пластина, которая отделяет тлеющее топливо от пламени, будет опускаться вниз котла и к концу цикла окажется в самом низу. Чтобы извлечь этот “блин” из котла необходимо изготовить приспособление, которое состоит из отрезка металлопластиковой трубы диаметром 40 мм и длиной 1,5 метра.

- Внутри трубы у одного из краёв находится неодимовый магнит цилиндрической формы, подобранный таким образом, чтобы он входил с натягом в трубу. Для более надёжной фиксации магнита можно использовать супер-клей. Такой самодельный инструмент позволит поднять со дна котла разграничительную пластину.

- Дымоход, который используется для удаления продуктов горения, должен быть изготовлен из жести , а верхняя часть, которая будет контактировать в зимнее время с холодным воздухом из двухслойной жести с теплоизолятором между двумя слоями.

- Дымоход должен располагаться вертикально с минимальными зазорами в местах сочленения патрубков.

- Данная модель пиролизного котла предназначена для использования в системе отопления с принудительной циркуляцией теплоносителя , поэтому в систему необходимо установить насос достаточной мощности.